量産力をすべてのつくり手へ、射出成形の革命機。

Volume Production for All.

A Revolution in Injection Molding.

新たな設計思想のもとに誕生した、手動式卓上射出成形機の組み立てキット。小規模生産には向かないとされてきた射出成形。そのあり方を根本から見直し、机の上でも使える小型の射出成形機を独自開発。横置き型のデザインを採用することで、材料の変色を抑えながらスムーズなペレット供給が可能に。使いやすさとともに型の劣化も防ぐなど、まったく新しい構造の手動式卓上射出成形機が完成した。

射出成形とは

溶かしたプラスチックを型へ押し込み、型に沿った形状にプラスチックを成形する工法のこと。他の工法と比べ、成形時間が短いことから大量生産に向いており、家電製品の外装からプラモデルまで、身近なプラスチック製品の大半に採用されている。しかし、成形機は業務用の大型かつ高価なものが一般的で、ロット数やコストなどの制約上、小規模なものづくりに用いるのは難しいとされてきた。

開発ポイント

画期的な射出構造を実現

一般的な射出成形機は、溶けたペレットにプレスシャフト(押し出し棒)を直接接触させて押し出す構造。これに対して「INARI」では、溶けていないペレットを介して溶けたペレットを押し出す独自の構造を開発。

この方式により、プレスシャフトに材料が絡みつくのを予防するほか、溶けたペレットと空気中の酸素を隔離することで材料の変色を防ぐこともできる。射出成形の構造から見直すことで、高いメンテナンス性と機能性を実現した。

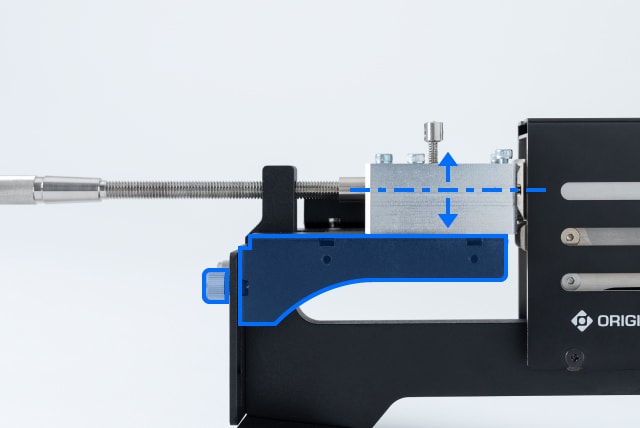

型への負担を軽減する設計

一般的な手動射出成形機は、成形時にシリンダーを型に押し付けながら材料を注入する。この方式はプレスシャフトを押す力がシリンダーを介して型へ直接伝わるため、型に変形や破損が起こる可能性が高い。

これに対して「INARI」では、成形時に「型を押し付ける力」と「材料を押す力」が分離されるよう、新たな構造を採用。さらに型とシリンダー先端との接触面が大きくなるように考慮し、型への負担を軽減することに成功した。

横置き型デザインでペレット供給もスマート

本体を横向きにすることで、ペレット供給時にプレスシャフトやフレームが邪魔にならないデザインを採用。これにより、ペレットを供給する際にシリンダーやプレスシャフトの位置を動かさずに済み、供給後の位置調整も不要に。供給口が高温にならない設計のため、供給時にペレットが溶けて付着する心配も払拭された。

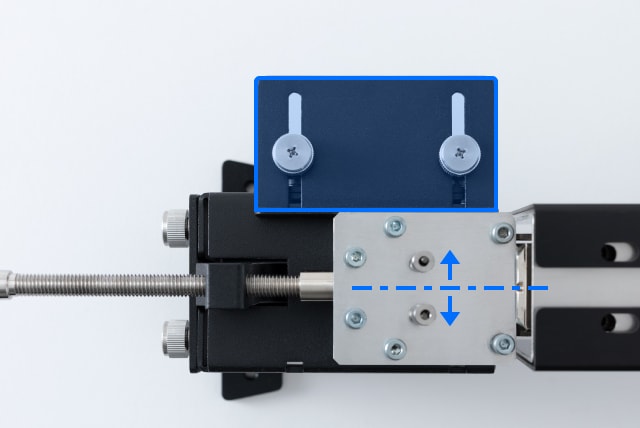

型の位置合わせもクイックに完了

シリンダー先端の切欠きマークを目印に、上下方向、左右方向に動くガイドをそれぞれ調整することで、型の位置合わせがスムーズに完了。同じ型であれば成形のたびに位置調整をする必要もなく、より短時間でより多くの部品を量産することができる。

※ 左右方向の位置合わせガイドはオプション品です。

Engineer : Hidetoshi Gomi

Editor : Keita Fukasawa

Photographer : Kota Sugawara