2.金型に関する情報

[2-1] はじめに

製造される金型の仕様についての情報を記載いたします。

[2-2] 金型材料

金型材料には超々ジュラルミンのA7075を使用します。

金型の厚みは片側20mm以上で製造します。

投影面積が大きい場合は成形圧力で金型が変形しやすくなります。変形に対応するため金型の厚みを30mm以上で製造する場合があります。

[2-3] 型締めの穴間隔について

型締め用ねじの取付ピッチは50mm以内で製造いたします。

型締めにM5またはM6のキャップスクリューを使用します。

金型納品時に型締め用のキャップスクリューが付属いたします。

ねじの操作のため2面幅4mmまたは5mmの六角レンチが別途必要です。

投影面積の大きいモデルの場合、中央が成形圧力で膨らみバリなどが生じる場合がありますので予めご了承ください。

投影面積の大きいモデルの場合にも中央付近に型締め用ねじを設置することができると、成形圧力による膨らみをある程度抑制することが可能です。

[2-4] 注入口の形状

金型の側面から材料を注入する場合はΦ4~6mmの注入口を加工します。

注入口を大きめにする理由としては下記の通りです。

- INARIのシリンダーとの位置合わせが容易になる。

- 材料充填時の直圧が伝わりやすくなる。

投影面積の大きい金型の場合は板厚方向に注入口を加工する場合があります。

注入口を板厚方向に設置する理由としては下記の通りです。

- 金型の大きさ的に側面に注入口を設置できない(INARIでクランプできない)。

- 成型品の中央に注入口を設置することで樹脂が均等に行き届きやすくなる。

P35の金型では、注入口にはスプルーブッシュを使用します。

P35のノズルとスプルーブッシュの凹凸を密着させることで材料が漏れ出ることを防ぎます。また、スプルーがテーパー状になっているため成形後に引き抜きやすくなります。

スプルーブッシュの形状については 金型への取り付け例 をご確認ください。

[2-5] ガス抜き溝

ガス抜き用の溝を設置することで材料充填時にガスが抜けるため、成形時にかかる力が軽減されます。

ガス抜き用の溝にフィルム状のバリが発生することがありますのであらかじめご了承ください。

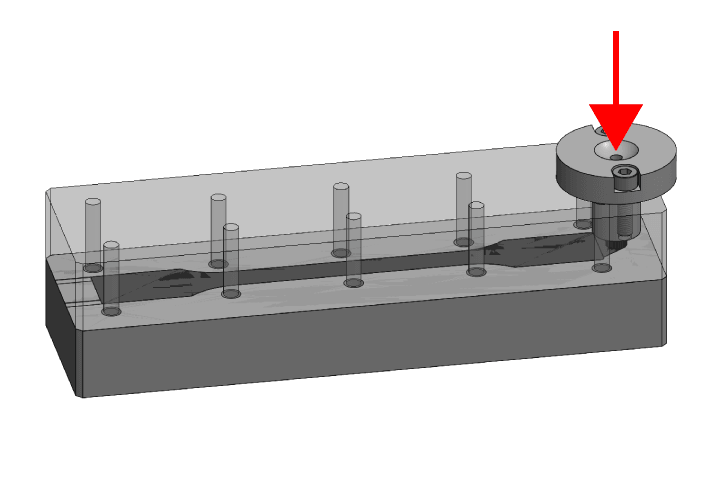

[2-6] 押出プレート

樹脂の収縮や形状によっては成型品が取り外し難い場合がございます。

この場合は成型品を確実に取り外すために、入れ子と押出プレートをご提案する場合があります。

入れ子と押出プレート製造する分、製作費用が高くなりますが成型品を確実に取り外すには非常に有用な対策になります。

A:コア(オス型)

B:入れ子

C:押出プレート

成形後、コア(オス型)から入れ子を取り外し、押出プレートを差し込むことで成形品を取り外します。